Ofrecen en Yucatán prótesis personalizadas en 3D

Especialistas diseñan una prótesis para un paciente que perdió el maxilar superior, el hueso nasal, parte de la nariz y un ojo.

José Salazar/ Milenio Novedades

MÉRIDA, Yucatá.- La impresión en 3D de prótesis personalizadas es un área que en los últimos años ha presentado importante avances. Hoy en día, en la ciudad una empresa se dedica a este tipo de procedimientos y próximamente producirá el primer aparato sustituto para implantar a un paciente.

Carlos Cardeña Arredondo, director de la empresa 3D Integrated Technologies, comentó que actualmente trabajan en el diseño de la prótesis para una persona que debido a una infección conocida como mucormicosis (ocasionada por hongos) perdió el maxilar superior, el hueso nasal, parte de la nariz y un ojo.

“El detalle que tiene este paciente es que el hueso que perdió divide la vía digestiva de la vía aérea, por lo que presenta muchas dificultades para comer. Para regresarle la habilidad de comer de manera autónoma, se decidió crear esa prótesis”, explicó.

Además, precisó, para que se vea estético le colocarán también una prótesis de cara.

“Una cosa es lo estético y otra devolverle la funcionalidad al paciente para que pueda comer sin dificultades”, recordó el médico.

Indicó que la prótesis será impresa con un equipo 3D que utiliza una resina líquida para obtener el objeto, la cual es compatible con el cuerpo humano.

“El primer paso es realizar el diseño de la prótesis por medio de un software en 3D que se llama Mimics. Para hacerlo nos basamos en una tomografía que se le tomó previamente al paciente. Una vez terminado, el archivo generado se convierte a un formato especial para que pueda ‘leerlo’ la impresora 3D. Se carga este archivo y se procede a la impresión.

Dependiendo de la complejidad de la prótesis el proceso de impresión puede durar entre dos y siete horas”, detalló Cardeña Arredondo.

“Con esta tecnología de origen estadunidense es posible imprimir las prótesis que se ajusten de manera exacta al paciente, incluso podemos imprimir un maxilar completo o un cráneo infantil”, comentó.

El especialista dijo que unos de los proyectos que tiene 3D Integrated Technologies a futuro es la impresión en metales, como lo es el titanio, que es un metal implantable.

“La impresión 3D avanza a pasos agigantados; por ejemplo, existe un término denominado biofabricación, que es impresión 3D de órganos que ya se imprime con células. Ya no se trata de imprimir en materiales como la resina, sino que es manipular las células para imprimir fibras complejas ya con las células. Puede servir en un futuro, por ejemplo, para regenerar un hígado o para una médula ósea”, apuntó.

Beneficios de un prototipo rápido...

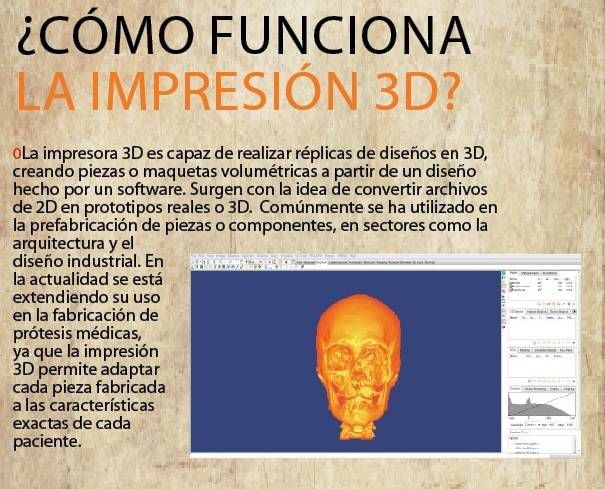

La Manufactura Aditiva (MA) en términos formales se denomina prototipo rápido, y popularmente, impresión en 3D. El término prototipo rápido es utilizado en una gran variedad de industrias para describir un proceso o parte del antes de su liberación o comercialización. En otras palabras, se enfoca en la creación de “algo” de forma rápida y cuya salida es un prototipo o base de un modelo que deriva en producto final.

Así, la manufactura aditiva se refiere a una variedad de tecnologías que se utilizan para fabricar modelos físicos, prototipos o componentes funcionales por medio de un diseño asistido por computadora. Utiliza términos incluidos en prototipos rápidos y en manufactura rápida. En este proceso los objetos físicos se construyen capa por capa.

Actualmente, esta tecnología puede producir objetos con amplia variedad de materiales, que van desde polímeros blandos a altas aleaciones de metales de alto rendimiento. Este preceso se ha aplicado con éxito en la medicina desde 1990. Inicialmente, el prototipo rápido se utilizó en estereolitografía, donde se efectuaron modelos en 3D con gran precisión de la anatomía de un esqueleto, a partir de datos de una tomografía Tridimensional Computarizada (TC).

A este proceso se ha hecho referencia como modelado médico o biomodelado, y es ampliamente aceptado como buena práctica, ya que varios artículos de investigación reportan casos de éxito y de grandes beneficios, sobre todo en cirugía cráneo-maxilofacial.

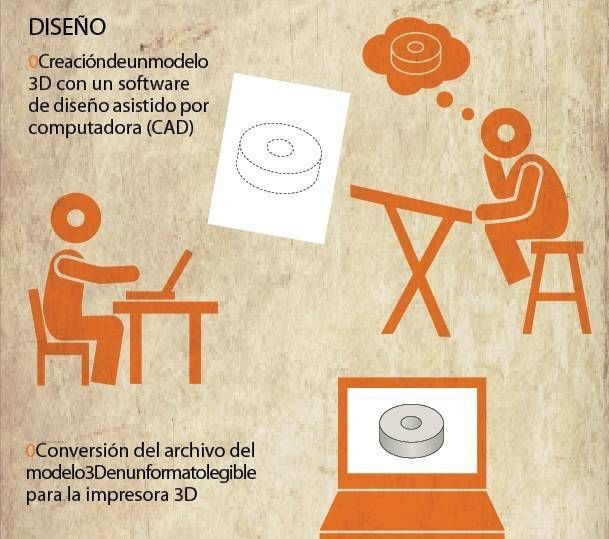

1.-

2.-

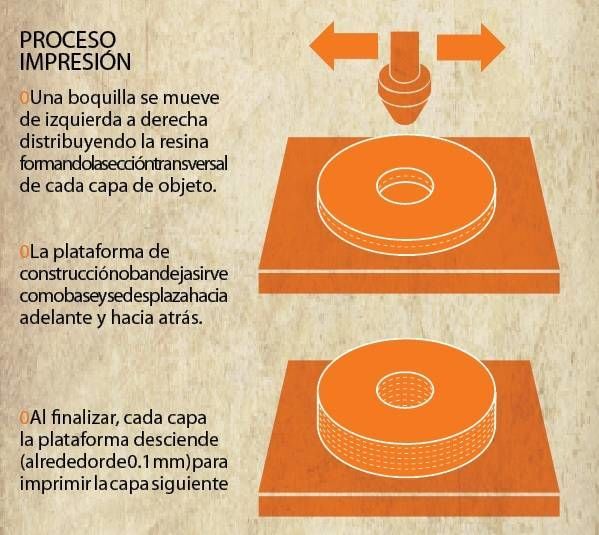

3.-

4.-